什么是轮胎生产中最重要的因素?对我们来说,轮圈的生产过程是科学和艺术,其中再加入技术创新和多级的质量监督——您得到的便是“YST Group(YST集团)”公司的成品。

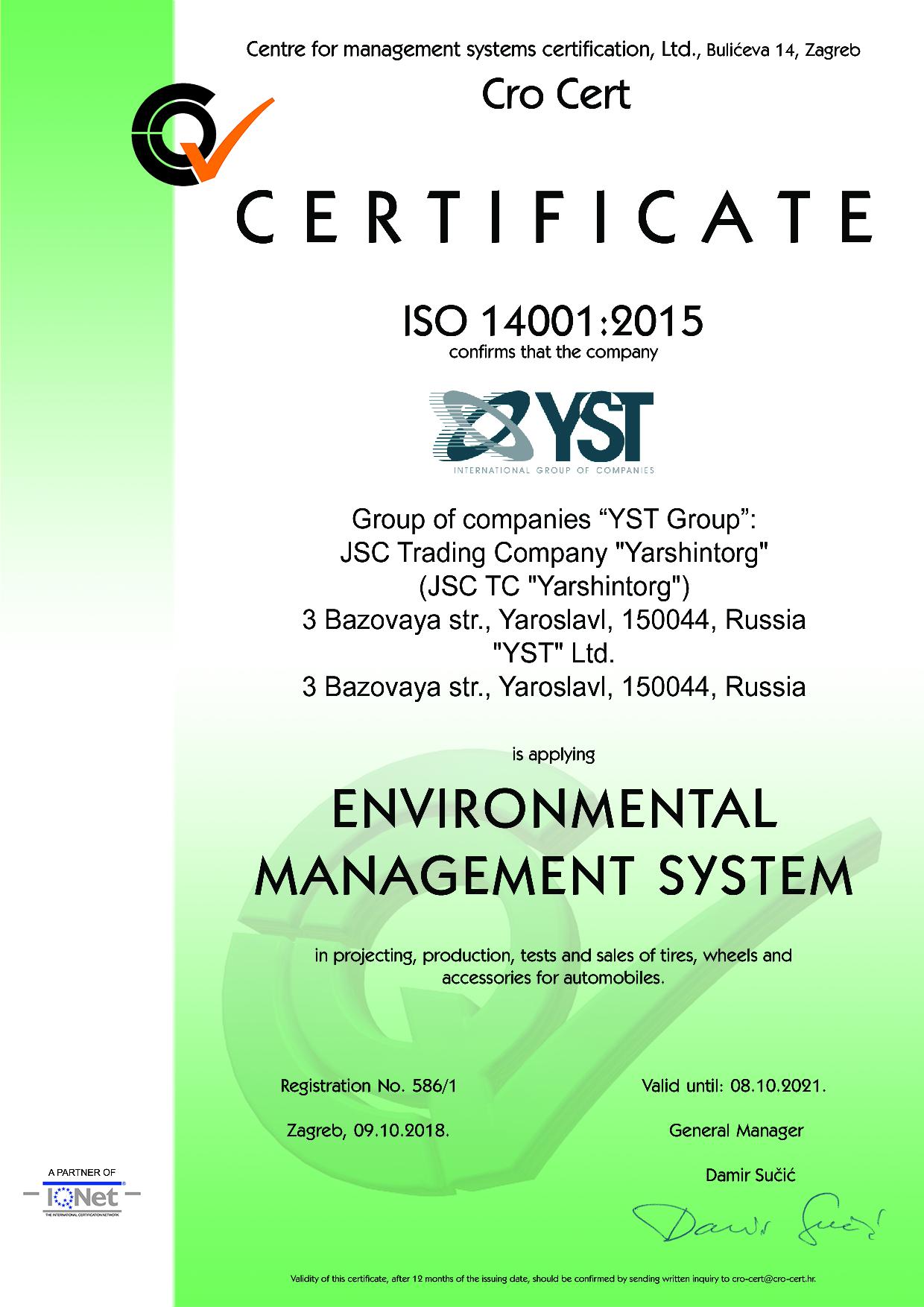

我们的生产能力——四家具有完整循环的企业:其中两家年产量为二百万件的铝合金轮毂工厂,另外两家为年产量为一百五十万件的锻造轮毂工厂。每个企业都符合ISO 14001:2004、ISO/TS 16949、ISO 9001:2008生产标准。每件产品都有符合GOST(俄罗斯国家标准)-Р50511、TSE、CE的商品证明书。

早在铸造第一个轮子之前,我们就知道每个轮毂的一切。每个新样式都开始于模具的虚拟模型。工程师开发出能够经受人工测试的三维(3D)模型。 我们的软件能使我们提前预见到,轮毂在台架试验上的表现。在取得良好的结果后,开始生产试验批,对它们在现实条件下进行类似测验。

每个样式的产生都是从模型铸造开始的。在我们的工厂生产铝合金和锻造轮毂是只用高质量原料。用于铝合金轮毂生产的原料我们只从可靠的供应商那儿购买。而用于锻造轮毂生产的原料供应商为世界知名的钢铁业巨头《宝钢集团》。

合金的基本成分为——液态铝,硅及合金添加剂。在生产中,我们按照T6技术,利用铸造铝合金与热处理结合。这样一来,其热处理承受能力更强,并且机械应力高20%。为检验合金的可用性,我们选取样品进行光谱分析,以确认它是否符合所有技术标准。

在铸造坯料时,我们采用低压铸造技术和冷硬铸型工艺。我们的企业拥有25台自动化七轴低压设备,以及20台冷硬压铸机。在铸造过程中实现模具的快速填充,达到致密的合金微观结构。成品铸件将进入X光透视检验,以防止具有内部缺陷的坯料进入生产线。

高精度数控机床使我们能够铸造和生产12至30寸范围内的任何一种尺寸的轮毂。当然,我们也能够根据客户需要,轻松打造任何一种必须的模具。 我们的两家工厂都安装有最现代化之一的意大利涂装生产线。在生产中我们使用环保型粉末涂料。在喷涂涂料时尽量使涂料均匀覆盖整个轮毂,这能提高产品平面,以及角落和边缘的镀层质量。这样的喷涂法能确保表面均匀覆盖,无流痕、涂层缺陷或“鲨革”效果。

由于高强度的粉末喷涂表面,轮毂能长期保持良好的外观,并有效抵抗室外药剂作用及机械损伤。

锻造轮毂生产使用的是成卷运送到工厂的钢板。根据每个尺寸类型需要,钢板卷被展开并切割成坯料。每个坯料经过轧制、模压和焊接,被制成具有车轮轮毂边缘轮廓的半成品。

在装配生产线上,在二氧化碳环境下,轮辐被压入轮缘并用四冲程点焊法焊接。轮毂成品在检验是否符合质量标准后,在其表面喷涂上保护性装饰涂料。

在产品下线之前,每个轮毂都要在我们自己的认证实验室通过一系列测试:延展性、径向跳动、动态平衡、密封性、耐腐蚀性测试,结构完整性及不存在微裂纹的检查,色散管理及油漆涂层粘合性评价。

“YST Group(YST集团)”向客户保证完美的质量,及在整个使用期间每个轮毂高达99.3%的消费性能的完好

2016年,雅罗斯拉夫尔市的冲压式轮毂生产工厂开建。 项目主投资商为YST集团,其为工厂创造条件,在最短时间内竣工,并投入汽车轮毂生产工作。 2017年底,雅罗斯拉夫尔首家冲压式汽车和轻卡轮毂工厂开工投入运营。

工厂周边形成了发达的工业基础设施网络。 生产全过程实现高度自动化。

企业配有产自意大利、美国、中国和俄罗斯的现代化设备。年产能达150万件轮毂。工厂生产13、14、15、16和17英寸的轮毂 ,适用于市面上所有流行汽车品牌。新工厂可以重新安排了从中国进口至俄罗斯的货源。已计划在俄罗斯国内的制造厂为原始设备制造商(OEM)汽车装配供应成品 。公司已签订将轮毂出口至欧洲的合约。工厂生产的所有轮毂都符合德国技术监督协会标准(TUV)以及意大利Qualilab标准规范。

生产过程严格遵守ISO 9001国际质量标准,成品安全性符合俄罗斯、北美、欧洲和亚洲标准。 工厂的社会重要性如今也已显现。有数十名经验丰富的工程师和专家参与了生产工作。企业投产后,创造了逾150个就业机会 ,对地区的社会经济状况产生了有利影响。

除了保证生产经济效率之外,企业还努力实现环境平衡目标。公司针对新工厂专门制定了减少排污的长期计划。

新企业引进了国际标准和环境监测系统,可以实时调节生产负荷,控制工业排放量不超过最大允许范围。

亚尔世恩托尔格(Yarshintorg)公司是按订单生产锻造车轮的生产基地。根据个人客户设计以及由设计师创建的现成设计解决方案,我们生产产品。您会在许多著名品牌的型号中找到我们的产品。我们不但与国内外公司合作,而且调整了向独联体和欧洲国家的交货。

为了生产锻造车轮,我们使用基于铝和镁,铜,硅,锌和其他金属的合金添加剂的6061合金。该合金用于飞机工业的零件制造。

我们个别对待每个客户。在整个生产过程中,从始至终都有个人经理陪同,这些都保证高质量的产品和及时的工作。